Laboratoire interne

Plongez au cœur de notre laboratoire interne

Plan qualité

Depuis 2017 insulco s’est équipé d’un laboratoire interne qui assure une démarche de recherche et développement ainsi qu’un contrôle qualité de la production. Chaque processus de test suit les protocoles établis sur base de normes et de standards de références. Le laboratoire est ainsi équipé d’appareils de mesure à la pointe de la technologie et dont les calibrations sont régulièrement contrôlées sur base des normes constructeurs.

Bancs de fluage

Nos sous-couches sont conçues pour durer. Nous testons leur comportement sous charge pour évaluer leur déformation au cours du temps. Il est capital que nos produits maintiennent leurs caractéristiques durant toute leur période d’utilisation, un faible fluage est ainsi l’assurance du maintien des performances sur le long terme.

Les relevés réguliers sur de longues périodes (± 2 ans) permettent d’extrapoler le fluage pour plusieurs dizaines d’années selon les modèles standardisés (NF EN 1606). Ces mesures donnent ainsi également un gage de sécurité contre l’affaissement des sols.

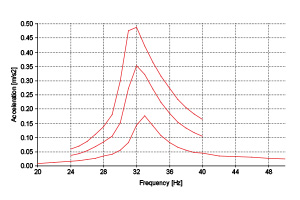

Raideur dynamique

Les tests de raideur dynamique mesurent les propriétés mécaniques des composants et indiquent de leur performance d’isolation. Ceux-ci évaluent ainsi la capacité d’absorption des ondes sonores par les sous-couches insulit. L’objectif est de trouver le bon assemblage de composants qui sera efficace sur toute la plage d’audition humaine.

Comportement mécanique

Les sous-couches sont mises sous des charges importantes afin de déterminer leur résistance. Un test de résistance au poinçonnement est effectué sur chaque lot pour s’assurer de leur résistance structurelle sous des charges ponctuelles intenses. Nous effectuons également un test de variation d’épaisseur simulant le poids de charges diverses afin de connaître l’épaisseur effective de la sous-couche ainsi que sa capacité de récupération après avoir subi une compression (transport, stockage, etc.).

Test de résistance

Il est important d’offrir un produit qui résiste aux contraintes de la pose, du chantier et parfois du transport. Des tests de résistances à la déchirure ou test de résistance au clou sont effectués pour être certain que le produit ne puisse être endommagé lors de la pose et qu’elle n’entraine par la suite une perte de performance acoustique.

Suivi de production

Le responsable de production vérifie en permanence le processus de fabrication pour assurer un niveau de qualité optimal et constant. Chaque lot est analysé dans notre laboratoire afin de vérifier qu’il répond bien à nos exigences élevées de qualité.